- Ресурс основных узлов и агрегатов превышает более 10 000 моточасов

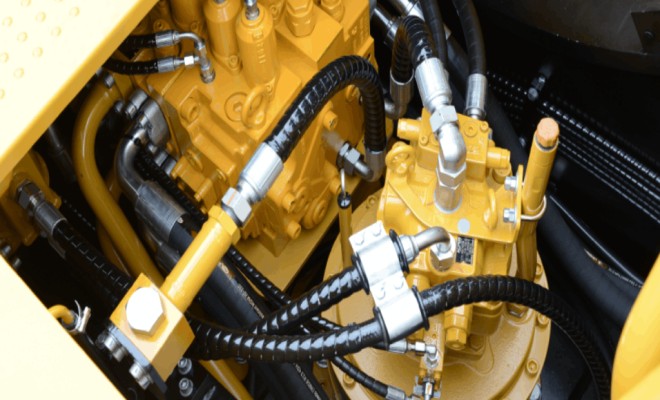

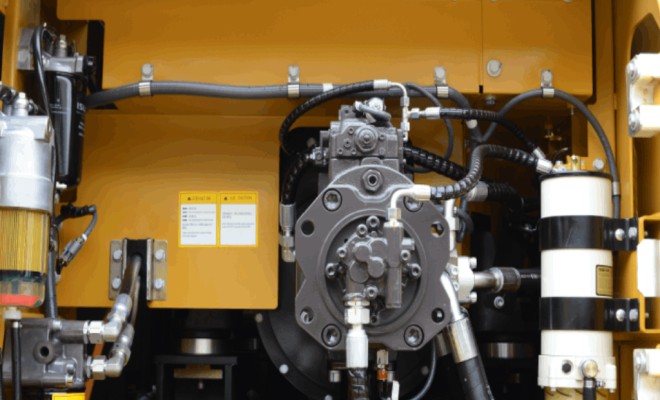

- Основные узлы и агрегаты от ведущих производителеи: Isuzu(япония), Kawasaki(япония), Mitsubishi(Япония), Rexroth(Германия), Scania(Швеция),KYB(япония),Cummins(США), Parker(США) ,Yanmar(Япония), Kubota(Япония) и т.д

- Рабочая производительность: среди техники одного класса обладает преимуществом в топливной эффективности и лучшей рабочей производительности.

- Превосходная производительность. Превосходная производительность, высокая эффективность и низкий расход: на 8% выше эффективность, на 10% меньше расход топлива, потрясающая мощность копания, специально разработана для тяжелых шахт, с более плавным управлением.

- Длительный срок службы. После строгих испытаний на прочность и стендовых испытаний расчетный срок службы пяти основных конструктивных деталей и других ключевых деталей, таких как насосы, клапаны, цилиндры, редукторы, топливные баки и кабины, был увеличен вдвое.

- Превосходная адаптируемость. Можно выбрать более 10 видов рабочих устройств; многоступенчатая система фильтрации обеспечивает максимальную защиту двигателя, а система отвода тепла увеличена для поддержания оптимальной температуры оборудования.

- Невероятно низкие затраты на техническое обслуживание. Замена обслуживаемых деталей находится в пределах легкой досягаемости, что делает обслуживание более удобным; благодаря использованию масла с длительным сроком службы и фильтрующих элементов цикл технического обслуживания удваивается, а затраты на техническое обслуживание снижаются на 50%.

- Проектные улучшения: Основываясь на накопленном опыте действительной эксплуатации были проведены работы по оптимизации усталостной выносливости стрелы и рукояти ковша, для обеспечения их рабочего ресурса ≥20000 часов. Так же была разработана линейка ковшей, которая предназначена для работы в суровых условиях. И другие виды ковшей для работы со скальной породой.

- Совершенствование технологий: Благодаря технологиям увеличенной глубины проплавления, односторонней сварки с двусторонней формовкой и ультразвуковой проковке улучшилась технология долговечности, что позволило повысить ресурс сварных швов ≥20000 часов. Основные сварные швы наносятся полностью роботизированной сварочной системой, имеется 11 видов проверки сварных швов с помощью лазерного оборудования, которая обеспечивает вероятность отказа ≤5% в течение 12 000 часов. Изготовление и выпуск собственных ковшей большой вместимости позволяет гарантировать и контролировать качество изделия.